Malzeme seçimi ve alaşım kompozisyonu

Amorf nanokristal indüktörlerin performansı büyük ölçüde yapıldıkları malzemeye bağlıdır. Bu indüktörler tipik olarak demir, silikon, bor ve diğer eser elementlerin bir karışımından yapılır. Spesifik alaşım bileşimi, yüksek manyetik geçirgenlik ve düşük çekirdekli kayıplar arasında bir denge sağlamak için dikkatle seçilmiştir. Bu alaşımların benzersiz yapısı, atom düzeyinde, yüksek frekanslı uygulamalarda üstün performansa izin veren tanımlanmış bir kristal yapı olmadan "amorf" durumlarına katkıda bulunur.

Malzeme seçimi, indüktörün yüksek manyetik alanları işleme ve tipik olarak geleneksel malzemelerin enerji kaybetmesine neden olacak frekanslarda verimli çalışma yeteneğinde kritik bir rol oynar. Alaşımın kesin formülasyonu, belirli uygulamalar için ideal dengeyi elde etmek amacıyla teorik araştırma ve deneysel deneme yanılma kombinasyonu ile belirlenir.

Üretim Süreci: Alaşımdan Çekirdeğe

Üretimi Amorf nanokristalin indüktörler Nanokristalin çekirdeğinin üretimi ile başlar. İlk adım, alaşımı eritmeyi ve cam benzeri, kristal olmayan bir yapı oluşturmak için hızla soğutulmayı (söndürmeyi) içerir. 10^6 k/s'ye kadar hızlarda meydana gelebilen bu hızlı soğutma işlemi, büyük kristallerin oluşumunu önler ve alaşımın amorf özelliklerini korumasını sağlar.

Alaşım soğutulduktan ve ince kurdeleler veya şeritler halinde katılaştığında, malzeme bir ısı işlemi işlemine uğrar. Bu adım, malzemenin manyetik özelliklerini optimize ederek nanokristalin yapıyı geliştirdiği için çok önemlidir. Isıl işlem süreci, çekirdek boyunca homojenliği sağlamak ve manyetik özellikler üzerinde herhangi bir olumsuz etkiyi önlemek için dikkatle kontrol edilir.

Isıl işlemden sonra, malzeme indüktör için istenen form faktörüne işlenir. Bu genellikle nanokristal malzemeyi bobinlere sarmayı veya belirli geometrilere dönüştürmeyi içerir. Sarma işlemi, bobinin doğru sayıda dönüşü korumasını ve sıkıca sarıldığından emin olmak için hassasiyet gerektirir ve çalışma sırasında kayıpları en aza indirir. İndüktörün genel performansını etkileyebileceği için bobinin yalıtımına özel dikkat gösterilir.

Çekirdek montaj ve son ürün

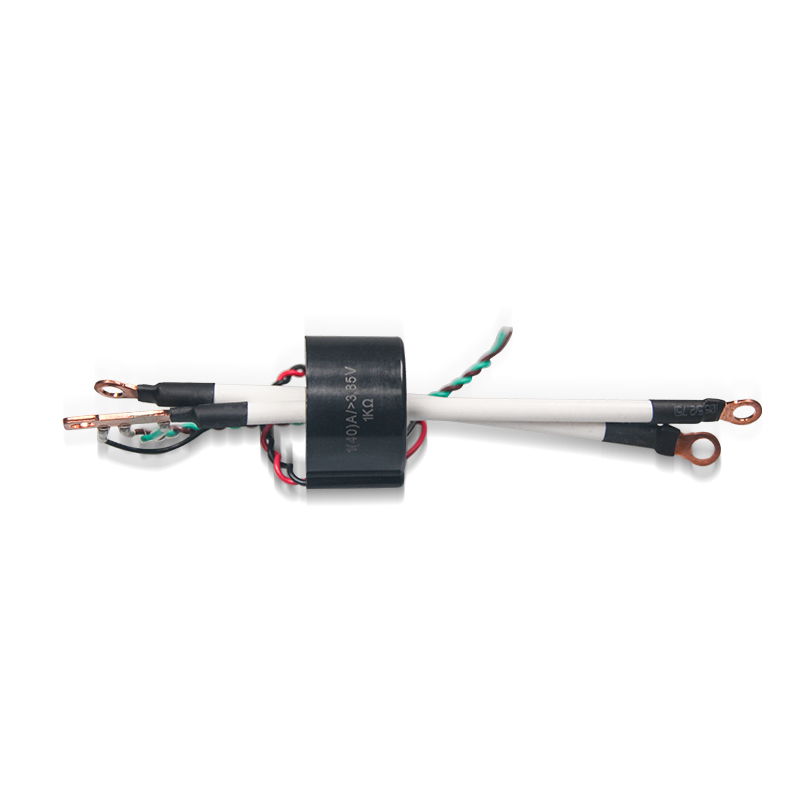

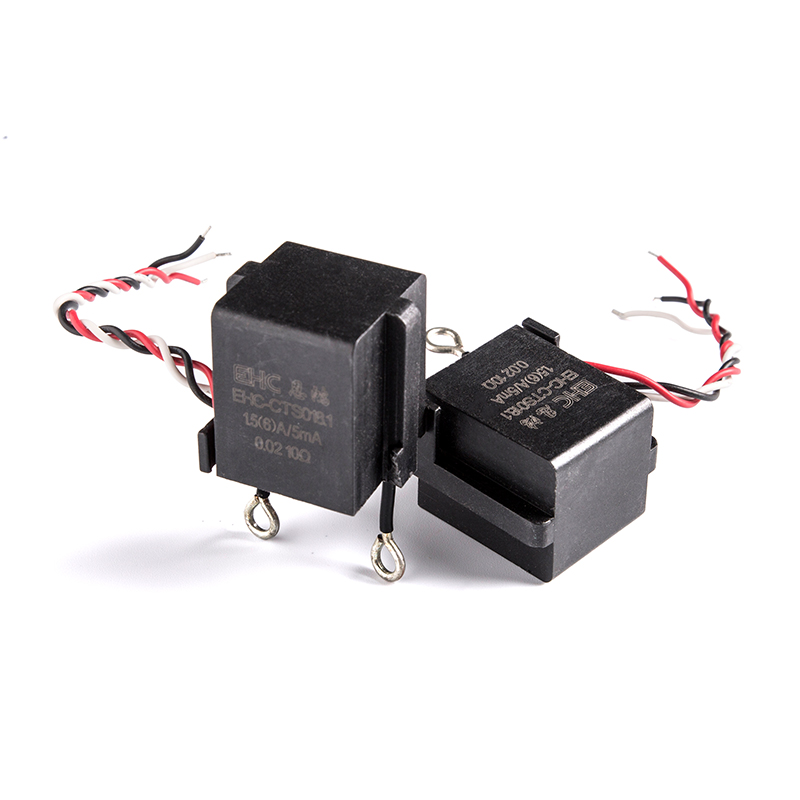

Çekirdek oluşturulduktan sonra, son yapılandırmasına monte edilir. Bu, çekirdeğin koruyucu bir muhafaza veya daha fazla yalıtımda kapsüllenmesini içerebilir, böylece indüktörün amaçlanan uygulaması için güvenli ve dayanıklı olmasını sağlar. Bazı durumlarda, indüktör bir güç kaynağı veya iletişim cihazı gibi daha büyük bir montaja entegre edilecektir.

Üretimin son aşamalarında, indüktörler gerekli performans standartlarını karşıladıklarından emin olmak için titiz testlere tabidir. Bu testler tipik olarak endüktans, direnç, doygunluk akımı ve frekans yanıtı gibi parametreleri değerlendirir. Gelişmiş test ekipmanı, gerçek dünyadaki çalışma koşullarını simüle etmek ve indüktörün performansıyla ilgili olası sorunları tespit etmek için kullanılır.

Üretimde zorluklar

Amorf nanokristal indüktörlerin üretimi zorlukları olmadan değildir. Temel zorluklardan biri, büyük üretim partileri arasında tutarlılığı korumaktır. Alaşım bileşiminde veya işleme koşullarındaki küçük değişiklikler bile performans farklılıklarına yol açabilir, bu nedenle üreticiler işlemin her adımını yakından izlemelidir.

Ayrıca, bu indüktörlere olan talep çeşitli endüstrilerde büyüdükçe, yüksek kaliteli standartları korurken üretimi ölçeklendirmek devam eden bir zorluktur. Otomasyon ve süreç optimizasyonundaki ilerlemeler bu talepleri karşılamaya yardımcı oluyor, ancak malzeme özelliklerinin hassas dengesinin korunması, sürekli yenilik gerektiren bir görevdir.

Daha Fazlasını Görüntüle >>

Daha Fazlasını Görüntüle >> Daha Fazlasını Görüntüle >>

Daha Fazlasını Görüntüle >> Daha Fazlasını Görüntüle >>

Daha Fazlasını Görüntüle >> Daha Fazlasını Görüntüle >>

Daha Fazlasını Görüntüle >> Daha Fazlasını Görüntüle >>

Daha Fazlasını Görüntüle >> Daha Fazlasını Görüntüle >>

Daha Fazlasını Görüntüle >> Daha Fazlasını Görüntüle >>

Daha Fazlasını Görüntüle >> Daha Fazlasını Görüntüle >>

Daha Fazlasını Görüntüle >>